מה בין חקר כשל ובדיקות שמן או מה בין כימיה מטלורגיה והנדסת מכונות

מאת: מהנדס מאיר קנדלר

גנרטור ימי הפועל מזה כ-6000 שעות שבק לפתע מפעילותו והשבית קו חשמל שאותו הזין. המערכת פורקה לצורך איתור התקלה – וזו מצאה מסנן שמן (אחד משניים) שפקע.

בדיקה מעבדתית של המסנן התקול גילתה שהוא סתום בשבבים וכי פקיעתו ארעה עקב פגם במסנן שלא אפשר לו לשאת את לחץ השמן כתוצאה מסתימתו.

עד כאן סיפור מכני מעניין. מעניין לא פחות הוא הסיפור הכימי: מערכת הגנרטור נמצאת במעקב ניטור של השמן במשך 3 השנים בהם היא פועלת; במסגרת בדיקות אלו (טבלה 1) נבדקות התכונות הפיזיקליות העיקריות של השמן (צמיגות, חומציות, תכולת מים וכו') וכן נמדדת תכולת מתכות הבלאי והתוספים במסגרת הבדיקה הספקטרומטרית.

ובכן – למרות הבדיקות והמעקב נפל אירוע התקלה כ"רעם ביום בהיר". – לא נמצאה כל אתראה בשמן הן מבחינת הבלאי והן מבחינת תכונות השמן.

מדוע לא נתקבלה אתראה במועד ?

אפשר לומר שזהו סיפור בו מעורבים מטלורגיה (תורת החומרים אשר עוסקת בהרכב החומרים מהם עשויים חלקי הגנרטור) כימיה (תכונות השמן והרכבו) והנדסת מכונות (מכלול מערכת הגנרטור). ולמרות רשת אמצעי האתראה "דלף" אירוע קטסטרופלי שכזה מבעד לרשת פעולות התחזוקה והמניעה. והשאלה שנשאלה הייתה: "מדוע למרות יעילותה של הטכניקה הספקטרומטרית לא צלחה השיטה במתן אתראה על הכשל או הליקוי המתהווה?"

ניטור שמן מהו?

בדיקת השמן מהווה שיקוף של נקודת זמן ממחזור החיים של המכונה. כפי שבדיקת דם אנוש נותנת אינפורמציה על מצבו של הנבדק, משקפת בדיקת השמן את מצב הציוד ואת מצבו של השמן.

בדיקות נוספות אפשריות לפי העניין או סוג השמן/ המערכת הנבדקים.

לטבלת בדיקות, פרמטרים נבדקים ואינפורמציה נגזרת (טבלה 1) - לחצו כאן

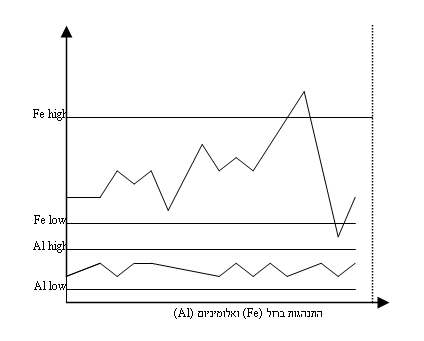

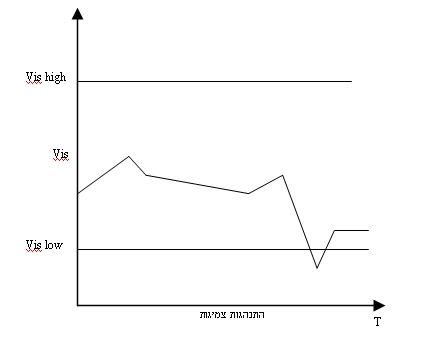

כאן המקום להדגיש כי ביצוע בדיקת שמן מתוך כוונה לקבל תמונה משמעותית רק על בסיס בדיקה בודדת חסרת ערך וערכה הסטטיסטי וזניח. נדרשות לפחות 3 נקודות בדיקה (בפרקי זמן עוקבים המשקפים מצב ממוצע אופייני של עבודת מכונה) כדי לקבל את אופיין ההתנהגות של המערכת שסביבו יקבעו גבולות האתראה (Working Limits). חריגה מגבולות אתראה אלו (מעלה או מטה) מצביעה על התהוות ליקוי או ליקוי בכוח. כמו, למשל חריגת ריכוז הברזל מעבר לסף Fe High או מתחת ל- Fe low.

מן התיאור עולה כי לכאורה בכל מערכת דינמית מסוככת שמן שבה תבוצע פעולת ניטור לאורך זמן תתגלינה תקלות מכניות במהלך התהוותן ופגיעות בטיב השמן!

נכון, אך לא באופן מוחלט. במקרים בהם תהליך הניטור מיושם למערכות קטנות בהן הבלאי המתחולל במכונה מייצר שבבים מסדר גודל של עד 5 מיקרון, בהחלט סביר שבמקרה של בלאי תתקבל אתראה בדבר תקלה ממשמשת ובאה. אם מדובר במערכות קטנות המכילות 10, 50, 100 ליטר שמן פגיעה בתכונות השמן תשתקף מייד.

אך מה קורה במערכות גדולות שבהן שבבים יכולים להיות מסדר גודל של מילימטרים (מאות מיקרונים) או שהשמן הוא מסדר גודל של כ-6000 ו-10000 ליטר?

,

,

שבבים

כאשר השבבים והחלקיקים המוסרים מפני שטח של ציר של מכונה שקוטרו כ- 500 מ"מ הם מסדר גודל של 4 מ"מ, השיטה הספקטרומטרית עיוורת, היא איננה ערוכה לזהות חלקיקים מסוג זה.

מאגרי שמן

כאשר כמויות השמן גדולות מאוד תהליך הקלקול של השמן ארוך, אך בגלל הנפח הגדול מתרחש שיקוע של תוצרי שמן, לכלוך ותוספים שהשפעתם נמדדת באופן מזערי.

יש פתרון - ניתוח וזיהוי שבבים

טכניקה שפותחה כדי להתמודד עם החסרונות המתקיימים במערכות גדולות שימוש במיקרוסקופ אלקטרוני סורק לזיהוי כימי של שבבים. טכניקה זו נחשבה שנים רבות כטכניקה יקרה ועל כן פותחה טכניקה זולה יותר היא טכניקת הפרוגרפיה (Ferogrraphy). טכניקה זו מתבססת על מיפוי של כל השבבים והחלקיקים בשמן מהקטנים ביותר ועד הגדולים ביותר. הגדרת היחס בין השבבים הקטנים לגדולים מהווה מדד התנהגותי לבלאי המיוצר על-ידי המערכת. ידוע כי כל מערכת תקינה מסוככת שמן מייצרת בלאי של חלקיקים גדולים וקטנים ביחס מסוים; כשייחס זה משתנה מתקבלת אינדיקציה לתקלות בהתהוות. זאת ועוד, אנליזה אופטית של המשקעים והחלקיקים המוצאים מתוך השמן מאפשרת איתור לזיהוי של סוגי שיקוע וחלקיקים שונים ובכך עשויה להתקבל אתראה על תהליכי התפרקות או שיקוע.

האם השיטה ישימה?

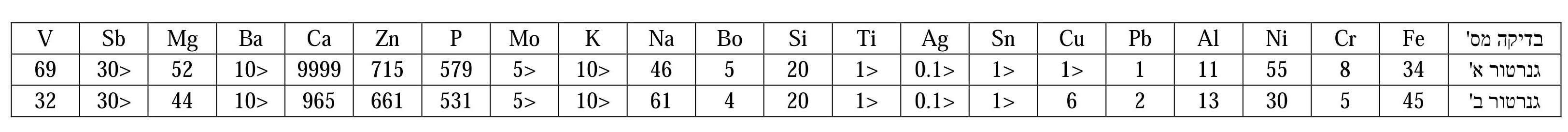

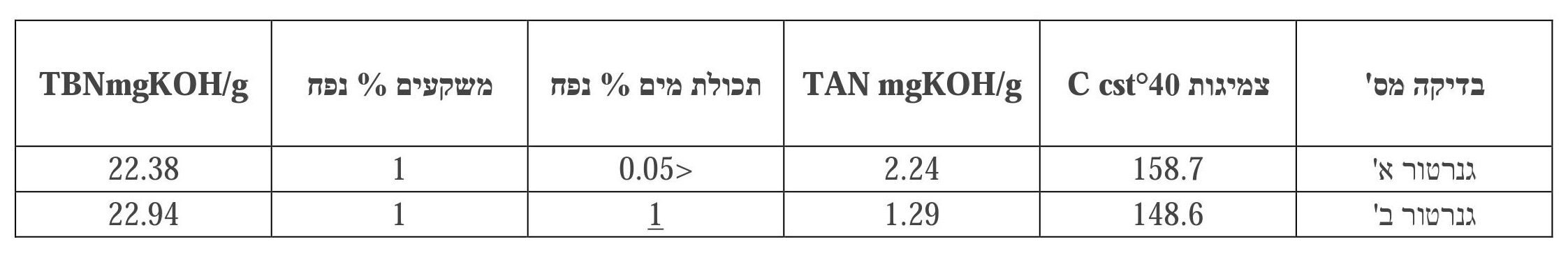

הדוגמא עמה פתחנו מצוינת כדי לבחון את יישומה של הפרוגרפיה. מגנרטור תקין (גנרטור א') ומהגנרטור הימי שכשל (דוגמא ב') נלקחה דגימת שמן שבה נערכה גם בדיקה ספקרומטרית (טבלה 2) וגם בדיקה פרוגרפית (טבלאות 4 ו- 5 - בקו מודגשות התוצאות החריגות).

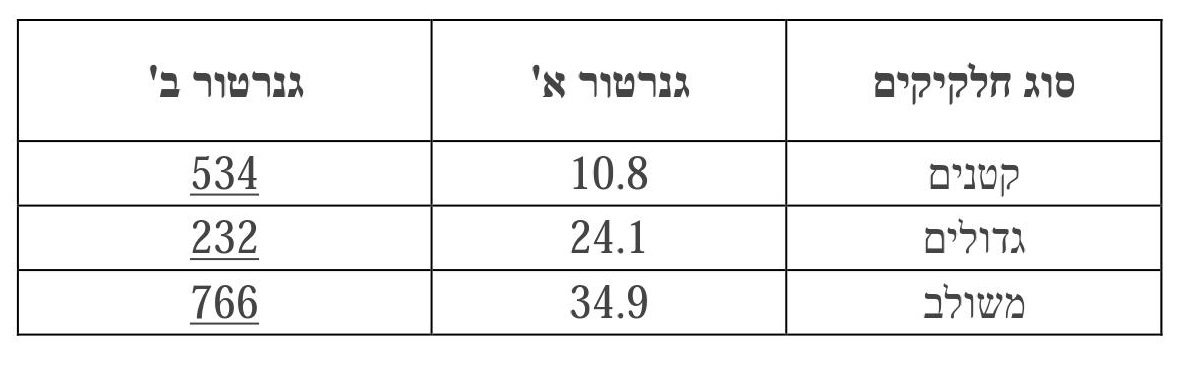

טבלת אנליזה ספקטרומטרית, מתכות בלאי ב-ppm (טבלה 2)

טבלת תכונות פיזיקליות (טבלה 3)

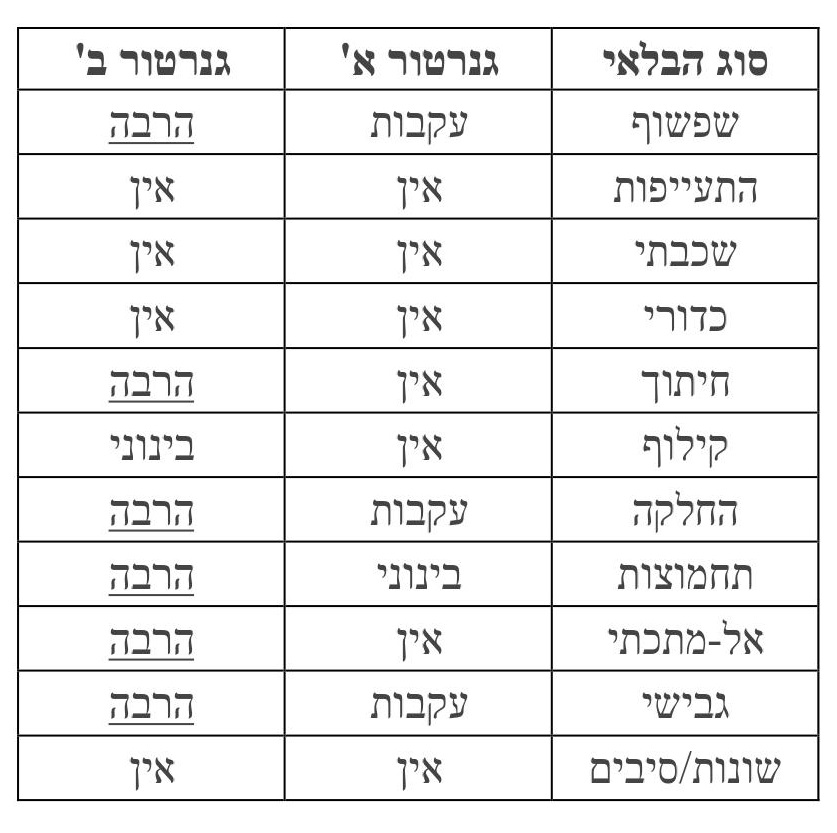

טבלת אנליזה פרוגרפית ישירה (טבלה 4)

טבלת אנליזה פרוגרפית אנליטית (טבלה 5)

הבדיקה הספקטרומטרית הציגה (טבלה 2) מצב שגרתי ללא חריגים בגנרטור התקול בדומה לגנרטור התקין, אך הבדיקה הפרוגרפית (טבלאות 4 ו- 5) גילתה בגנרטור התקול (ב') מצב קטסטרופלי. כלומר, העובדה כי תהליכי הניטור במפעל התבססו רק על בדיקה ספקטרומטית ובדיקת תכונות פיזיקליות (טבלה 3) "עלתה" רק על גידול דרמטי בתכולות המים.

החוליה החסרה: הבדיקה הפרוגרפית - היתה נותנת את האתראה הדרושה במועד.

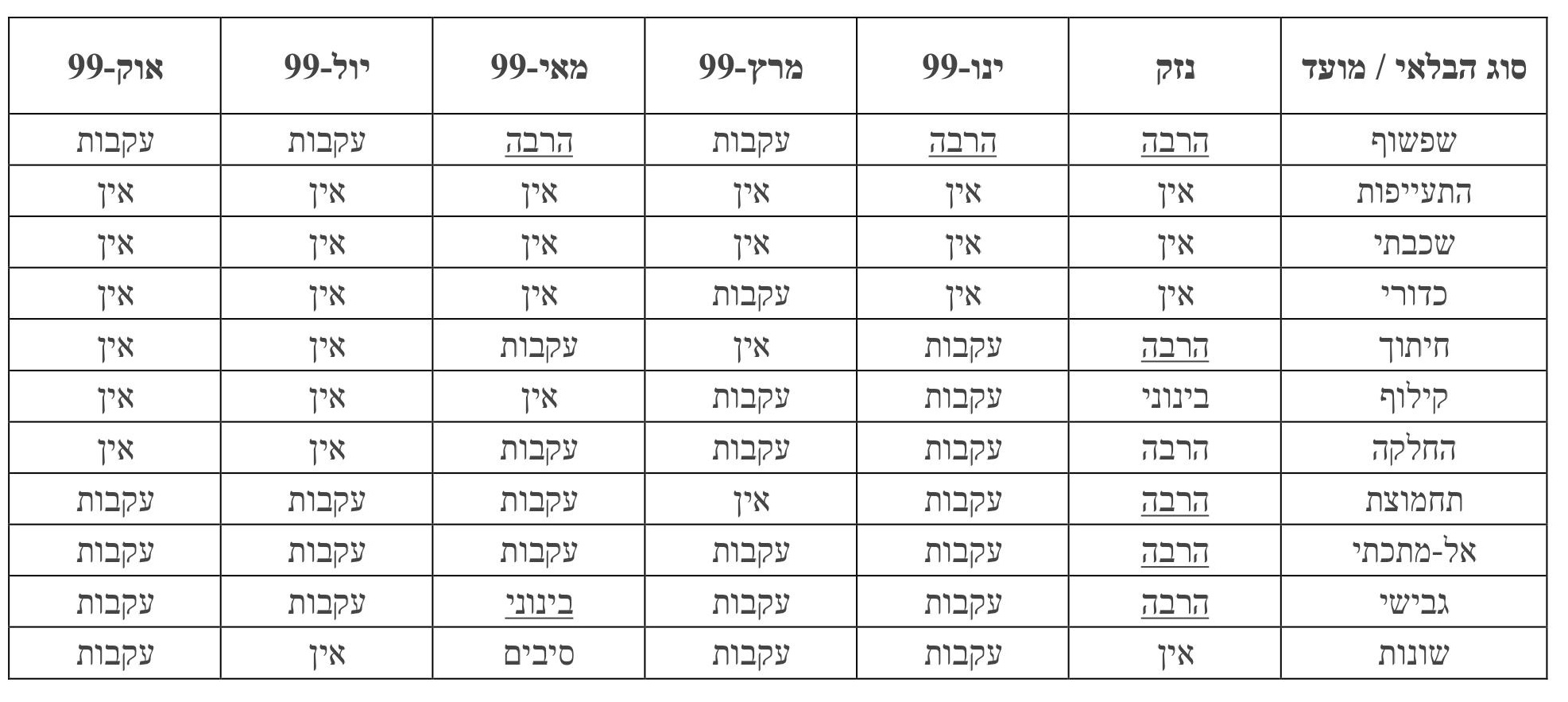

בעקבות אירוע הנזק יושמה הפרוגרפיה באופן קבוע בגנרטור ב' ואכן בתקופת מה לאחר אירוע הנזק (5/99) נתקבלה אתראה נוספת שאומתה עם חדירת חול ופעולות חריגות שנעשו בציוד במקביל (טבלה 6).

טבלת סוג בלאי, מועד ונזק (טבלה 6)

סיכום

העולם התעשייתי טכנולוגי של המאה העשרים ואחת מחייב שימוש באמצעים שיבטיחו את חיי הציוד ובכך תתאפשר פעולה רציפה ותקינה. איש המקצוע היום חייב להתמצא בתחומים רבים ומגוונים על מנת שיוכל להפיק תועלת מקסימלית מהכלים העומדים לרשותו.

הידע הנדרש בכימיה של השמן או בעקרונות השימוש במוצר ששמו "שמן" אינם מספיקים, נדרשת הבנה גם בהשפעת הממשק עם המערכת המכנית ה"עוטפת" את השמן.

מקורות

- “Oil Analysis for Monitoring Hydraulic Oil Systems. A Step-Stage Approach”: Lubrication Engineering Vol. 46.1 01/1990.

- “OilAnalysis.com Dictionary” /www.noria.com/dictionary.html

- Metals Handbook, Vol, 18, Ed. 9: Lubrication and Wear Technology.